NB-Stříháni plechu na tabulových nůžkách

Instalace_Subsystemy_Normovani_PONORKA_Napoveda_NB

Při stříhání plechů se nejdříve úhlují tabule plechu, následně se stříhají pásy a teprve z pásů se střihají jednotlivé obdélníky. Přesnější výstřižky je

nutné stříhat na zpětný doraz: Plech se neposouvá zepředu na doraz nůžek, ale opačně. Doraz je upnut do přesné polohy na stolu nůžek a pomocník

k němu ustavuje plech ze zadní strany nůžek.

V metodě PO-NOR-KA se snažíme veškeré výpočty maximálně zjednodušit a zrychlit, čas za stříhání výstřižku se počítá jediným výpočtem.

Nutné technologické poznámky (tabuli nejdříve zúhlovat, střihat pásy podélně vzhledem k vláknům a podobně) se zapisují do textu operace, do výpočtu

norem nevstupují.

Ve speciálních střihadlech se stříhají jednotlivé součásti z pásu lisem. To znamená, že čas za ustřižení pásu se musí vydělit počtem kusů, které z tohoto

pásu vzniknou. Podobně se stříhají obdélníky, ze kterých na děrovacím lisu vzniknou současně dvě, čtyři nebo více součástí. Čas za ustřižení společného

výstřižku je nutné vydělit počtem součástí, které z tohoto výstřižku vzniknou, neboť vždy potřebujeme znát spotřebu času na výrobu jediného kusu součásti.

Pro tyto potřeby je zaveden vstupní údaj POC (počet kusů z výstřižku, z pásu), kterým se čas vypočtený pro výstřižek zadaných rozměrů dělí.

Stříháme-li obdélník 400 x 600 mm, ze kterého se budou současně děrovat čtyři součásti na NC děrovacím lisu, pak do výpočtu zadáme POC:4,

poněvadž vypočtenou normu za vystřižení tvaru musíme rozpustit (vydělit) do čtyřech součástí. Stříhámeli jen pás pro lisování, ze kterého vznikne v

lisovacím nástroji 48 součástí, pak zadáme POC:48, poněvadž vypočtenou normu za ustřižení pásu musíme rozpustit (vydělit) do 48 součástí.

Do údajů SIR a L (šířka a délka konečného stříhaného tvaru) se zadávají konečné rozměry obdélníku nebo pásu, který ze střihárny vystupuje do dalších

výrobních dílen.

Údaj DAV (počet kusů ve výrobní dávce) jsme u stříhání plechů nahradili hrubším údajem CHAV (charakter výroby), neboť v praxi docházelo k nejasnostem.

Stříhání pásů a výstřižků pro lisovnu má CHAV:3, stříhání obdélníků pro děrování na NC lisech má CHAV=2, stříhání tvarů pro zámečnickou výrobu má CHAV=1.

Příklad 1:

Stříhat plech tl. 4 mm na rozměry 100 x 100 mm pro následnou výrobu v lisovně. Z výstřižku se vyrábí jeden kus součásti.

Stříhá se pro lisovnu, CHAV=3. Z výstřižku vzniká jediný kus součásti, POC:1. Přesné stříhání čtverců se u silnějších plechů neužívá, NUZK:1. Výpočtem

zjistíme celkový čas potřebný na vystřižení jednoho kusu výstřižku. (Čas zahrnuje zúhlování tabule plechu, stříhání pásů i konečné stříhání na rozměr.)

CHAV: |

3 |

charakter výroby je sériový |

POC: |

1 |

počet vyráběných kusů součástí z výstřižku |

TL: |

4 |

tloušťka plechu |

SIR: |

100 |

menší rozměr konečného výstřižku |

L: |

100 |

větší rozměr konečného výstřižku |

NUZK: |

1 |

koeficient nůžek střihání čtverce |

TAC: 0.64 minut TBC: 17 minut

Příklad 2:

Střihat pásy 200 x 1000 z plechu tl. 2 mm pro lisovnu. Z pásu se bude vyrábět 10 součástí.

V tomto příkladu se stříhají jen pásy, NUZK=0.7. Z každého pásu se vyrobí deset kusů součástí, takže POC:10, poněvadž čas za ustřižení pásu musíme

rozpustit do deseti kusů součástí. Vypočtený čas tedy není za ustřižení pásu, nýbrž pro každou součást, která bude vyrobena. (Chceme-li zjistit čas za

ustřižení pásu, pak zadáme POC:1).

CHAV: |

3 |

charakter výroby je sériový |

POC: |

10 |

počet součástí z pásu |

TL: |

2 |

tloušťka plechu |

SIR: |

200 |

menší rozměr konečného výstřižku (šířka pásu) |

L: |

1000 |

větší rozměr konečného výstřižku (délka pásu) |

NUZK: |

0.7 |

koeficient nůžek stříhání pásu |

TAC: 0.08 minut TBC: 13 minut

Příklad 3:

Stříhat obdélníky 380 x 526 mm z plechu tl. 0.8 mm pro ruční zámečnickou výrobu panelů. Z jednoho výstřižku vznikne jedna součást.

Charakter výroby je kusový, CHAV=1. Z jednoho výstřižku vznikne jedna součást, POC=1. Stříhá se obdélník větších rozměrů, doraz na nůžkách není

přesný, poněvadž plech se prověsí. Volíme proto přesné stříhání na zpětný doraz (mělo by být předepsáno v textu operace), zadáme NUZK=1.5.

CHAV: |

1 |

charakter výroby je kusový (zámečnická výroba) |

POC: |

1 |

počet vyráběných kusů součástí z výstřižku |

TL: |

0.8 |

tloušťka plechu |

SIR: |

380 |

menší rozměr konečného výstřižku |

L: |

526 |

větší rozměr konečného výstřižku |

NUZK: |

1.5 |

koeficient nůžek přesné stříhání obdélníku |

TAC: 2.76 minut TBC: 11 minut

Příklad 4:

Stříhat tvar 460 x 620 mm z plechu tl. 1 mm. Z jednoho výstřižku se současně děrují čtyři kusy součásti na NC děrovacím lisu. Střihat přesně na

předepsaný rozměr.Charakter výroby je malosériový, CHAV=2. Z jednoho výstřižku vzniknou čtyři kusy součásti, POC=4. Koeficient nůžek NUZK=1.5,

neboť se stříhají přesné rozměry.

CHAV: |

2 |

charakter výroby je malosériový |

POC: |

4 |

počet součástí z výstřižku |

TL: |

1 |

tloušťka plechu |

SIR: |

460 |

menší rozměr (šířka) konečného výstřižku |

L: |

620 |

větší rozměr (délka) konečného výstřižku |

NUZK: |

1.5 |

koeficient nůžek přesné stříhání obdélníku |

TAC: 0.61 minut TBC: 13 minut

Příklad 5:

Pro lisovnu střihat pásy 38 x 1000 z plechu tl.0.5. Z jednoho pásu se lisem dělí 40 ústřižků 38 x 24 mm.

CHAV: |

3 |

charakter výroby je sériový |

POC: |

40 |

počet vyráběných kusů součástí z pásu |

TL: |

0.5 |

tloušťka plechu |

SIR: |

38 |

menší rozměr (šířka) konečného výstřižku (pásu) |

L: |

1000 |

větší rozměr (délka) konečného výstřižku (pásu) |

NUZK: |

0.7 |

koeficient nůžek stříhání pásu |

TAC: 0.01 minut TBC: 11 minut

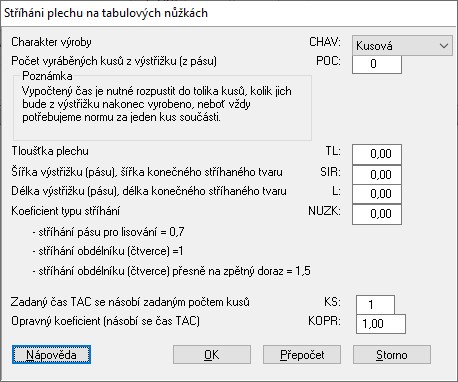

Dialogové okno pro zadání parametrů

Další odkazy:

Copyright © BB consult engineering s.r.o. 1998-2025.

All Rights Reserved.