Výroba (VY) - Manuál

Znalostni_Baze_Manualy_Vyroba

TPV2000Plus - VÝROBA

Popis ovládání výrobního modulu, nastavení, objektů výroby a plánování

Obsah

TPV2000Plus – Výroba

1. Zakázky TPV

1.1 Výběr zakázky

1.2 Zadání zakázky

1.3 Materiálový požadavek

1.4 Rozpad zakázky do výroby

2. Výrobní příkaz, komponenty, operace

2.1 Výrobní příkaz a data TPV

2.2 Tisk výrobní dokumentace

2.3 Výdej materiálu

2.4 Komponenty výrobního příkazu

2.5 Operace výrobního příkazu

2.6 Načtení nové dokumentace

3 Odvádění práce, historie odvádění

3.1 Nastavení výroby pro odvádění operací

3.2 Odvod operace přímo v TPV2000Plus

3.3 Odvod operace přes terminálovou aplikaci

3.4 Příjem na sklad

4 Kooperace

4.1 Nastavení práce s kooperacemi

4.2 Generování kooperační objednávky

4.3 Odeslání objednávky a přijetí výrobků

5 Příznaky položek pro výrobu

5.1 Kumulativní výroba

5.2 Položky typu fantom

6 Plánování výroby

6.1 Plánování celé zakázky

6.2 Struktura výrobních příkazů

6.3 Grafický plán

6.4 Zaplánování nižšího celku

6.5 Kapacity pracovišť

1. Zakázky TPV

1.1 Výběr zakázky

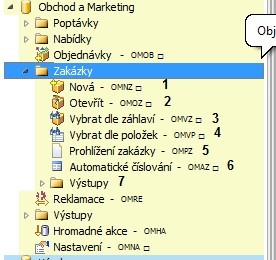

Rozpouštění do výroby začíná v agendě zakázek modulu Obchod a Marketing v menu TPV. Každá zakázka má svou hlavičku, ke které je navázán její obsah. Jejím obsahem jsou myšleny jednotlivé položky (Agenda TPV -> Položka). Každá zakázka může obsahovat N položek v zadaném množství, variantě a technologické alternativě (pokud existuje variantní kusovník, nebo alternativní technologické postupy).

Výběr zakázky lze pak provádět jak podle jejího záhlaví, tak podle položek, které obsahuje. V hlavním menu TPV2000Plus lze tyto výběry vyvolat.

Obr. 1.1.1 – Agenda zakázek v TPV

1)Otevře formulář pro zadání nové zakázky

2)Otevře konkrétní zakázku na základě jejího ID

3)Otevře výběrový formulář, kde je možné vyhledávat dle všech údajů záhlaví zakázky

4)Otevře formulář pro výběr dle obsahu zakázky

5)Možnost přehledně prohlížet dokumentaci všech položek v zakázce (Rozpisky, TG postupy, Návodky, …)

6)Nastavení automatického číslování ID zakázky

7)Výstupní tiskové sestavy pro zakázku (jednotlivé sestavy budou probrány níže)

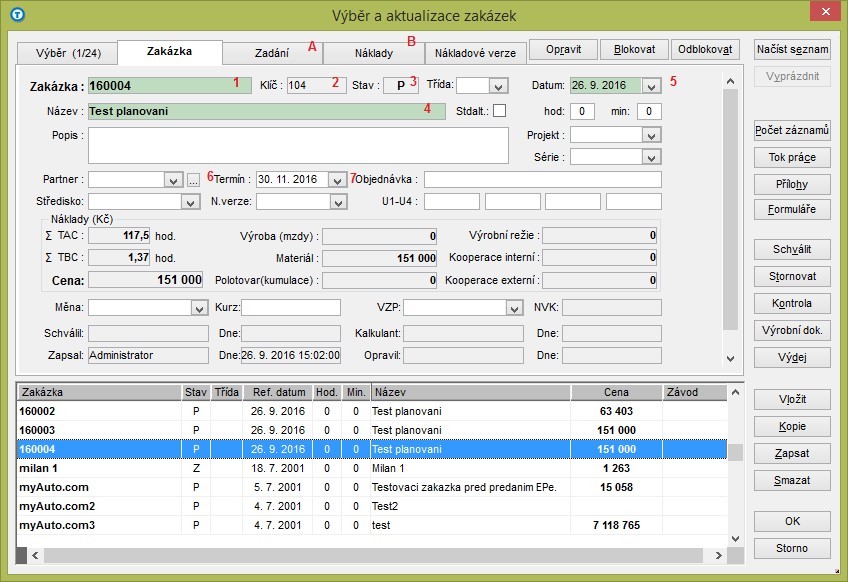

Na následujícím obrázku jsou popsány nejzákladnější údaje zakázky

Obr. 1.1.2 – Hlavička zakázky

1)ID Zakázky – Jednoznačný identifikátor – může být vyplňován automaticky, pokud je zadáno číslování

2)Klíč zakázky – jednoznačná číselná identifikace pro TPV – generován automaticky

3)Stav – Zakázka prochází jednotlivými fázemi a tento údaj se postupně mění (v dalším popise průběhu výroby bude postupně zmiňován). Zakázka je založena se stavem N (Nová).

V momentě zadání položek do zakázky je stav změněn na Z (Se zadáním). 4) Název zakázky – povinné pole – orientační název

5)Datum zakázky – referenční datum (pokud není vyplněno, zadá se aktuální)

6)Odkaz do katalogu partnerů (zákazník)

7)Termín – Do kdy má být zakázka připravena (referenční údaj pro plánování)

A)Rychlý přehled položek v zakázce

B)Přehled nákladů (materiál + kooperace + polotovary + mzda za normohodiny + režie za normohodiny)

1.2 Zadání zakázky

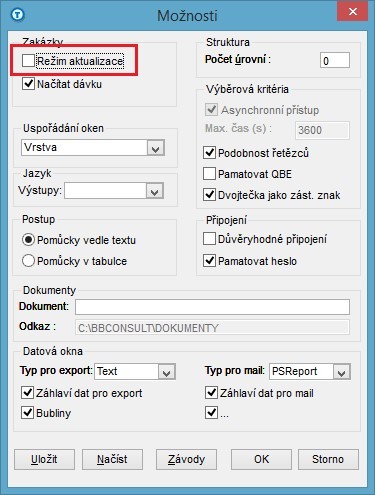

Pokud otevřeme zakázku (ve výběrovém formuláři přes tlačítko OK, nebo přímo přes funkci otevřít zakázku). Zobrazí se okno se zadáním. To se standardně otevírá v režimu prohlížení, a pro editaci je nutné přepnout zakázku do úprav (tlačítko Upravit v nástrojové liště). V Obchodu a marketingu lze nastavit, aby se tyto zakázky otevíraly rovnou v režimu úprav (pokud jejich stav ještě úpravy umožňuje). V menu TPV: Obchod a Marketing -> Nastavení. Jedná se o nastavení, individuální pro každého uživatele.

Obr. 1.2.1 – Režim aktualizace

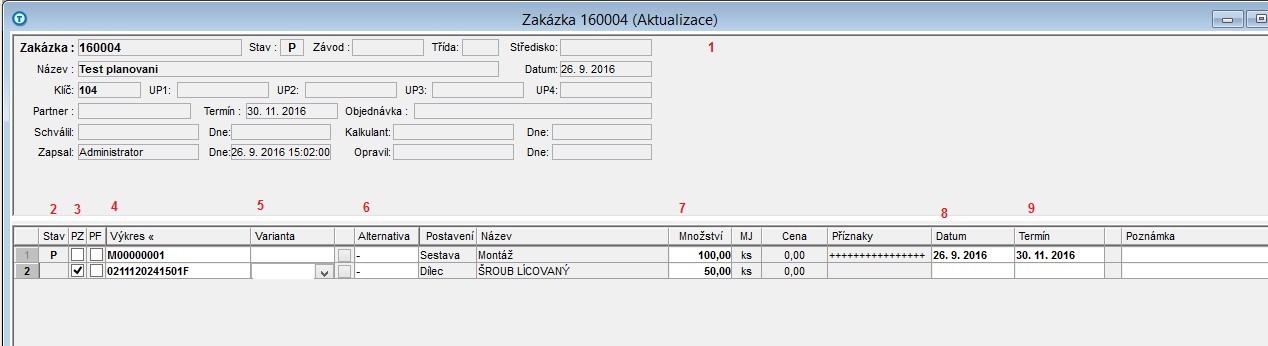

Obr. 1.2.2 – Zadání zakázky

1)Údaje z hlavičky zakázky

2)Stav řádku zakázky (Rozpuštěný / Nerozpuštěný) – pokud je stav P, řádek již nelze nijak aktualizovat. Pokud existují pouze nezahájené výrobní příkazy, lze řádek smazat.

3)Příznak Zpracování – při rozpouštění určuje, které řádky se rozpouští.

4)Výběr položky dle výkresu

5)Konstrukční varianta položky

6)Technologická alternativa postupu

7)Množství zadání (plán)

8)Datum rozpuštění (pouze rozpuštěné řádky ve stavu P)

9)Termín (Do kdy má být položka vyrobena – tento termín má přednost před termínem zakázky pro plánování)

Položky do zakázky je možné zadat buď výběrem dle výkresu, případně pomocí funkce Drag&Drop přímo ze seznamu položek na jejich výběrovém formuláři.

1.3 Materiálový požadavek

Po zadání položek do zakázky je z jejich kusovníků jasné, jaké polotovary a materiály jsou pro výrobu

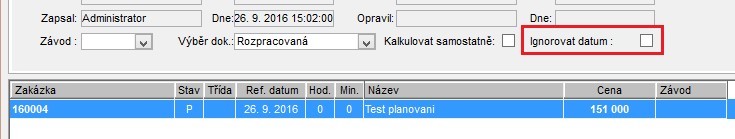

potřeba. Pokud systém pracuje se změnovým řízením, je požadavek na materiál vyhledán z dokumentace, platné k referenčnímu datu zakázky. Toto nastavení se dá ovlivnit v hlavičce zakázky, zaškrtnutím pole Ignorovat Datum. V takovém případě se bere v úvahu dokumentace platná k aktuálnímu datu.

Obr. 1.3.1 – Ignorovat datum

V zadání zakázky je možné také vygenerovat požadavek na materiál a následně z něj udělat objednávku. Požadavek vypočítá množství k nákupu skrze celý systém. Pokud se tedy požadovaný materiál vyskytuje i v jiných nerozpuštěných zakázkách, je započítán do tohoto množství. Stejně tak je zohledněno množství potřebné pro nedokončené výrobní příkazy a je odečtena skladová zásoba. Požadavek na materiál je možné udělat přímo na nástrojové liště v zadání zakázky.

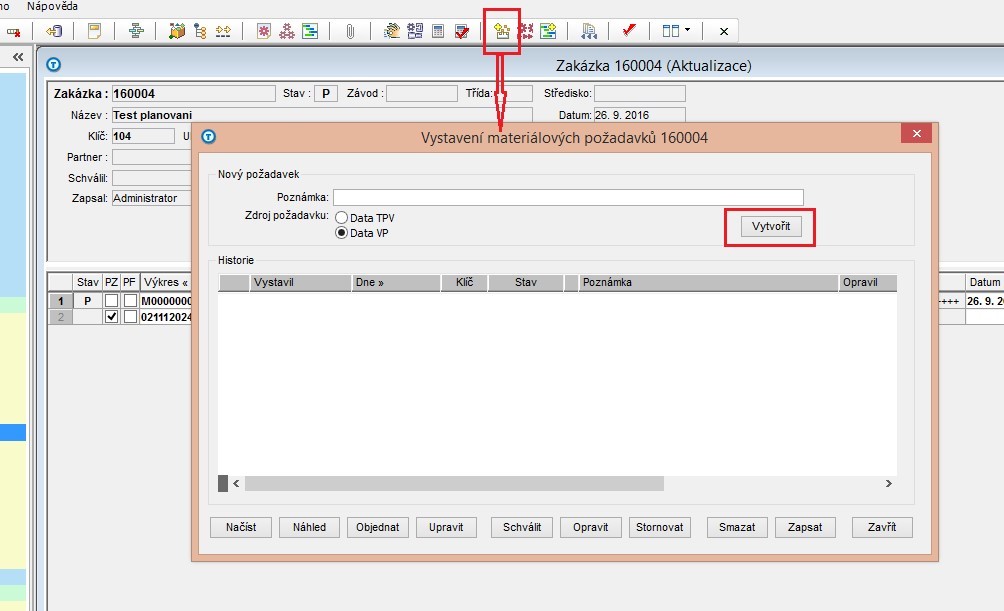

Obr. 1.3.2 – Vystavení materiálového požadavku

Pokud zakázka není rozpuštěna do výroby, výchozím datovým zdrojem požadavku jsou data TPV (kusovníky definované v Technické přípravě výroby), jinak je požadavek generován z dat výrobních příkazů, které se již mohou lišit – ve výrobních příkazech se lze od dat TPV odchýlit (viz. níže). Po stisknutí tlačítka vytvořit je vypočítán a zobrazen požadavek.

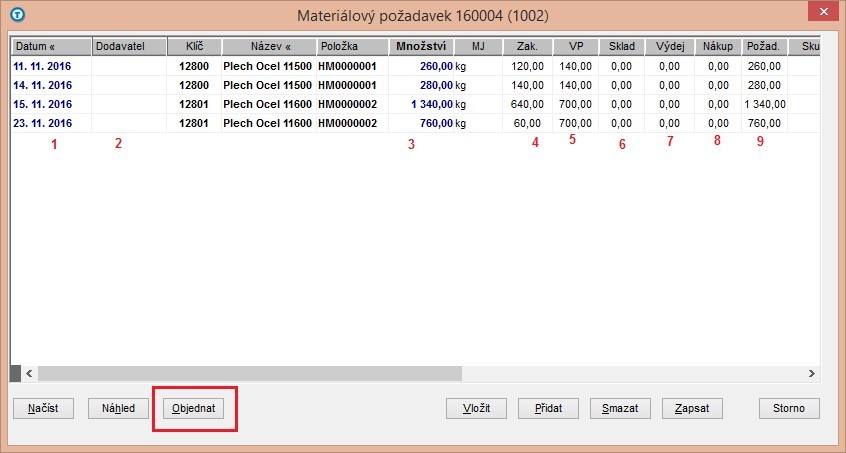

Obr. 1.3.3 – Detail materiálového požadavku

1) Datum – při zaplánování zakázky je automaticky dopočítáno datum potřeby 2) Dodavatel – jednotlivý dodavatelé jsou vyplněni přímo na kartě položky v záložce Dodavatelé. Pokud je vyplněn implicitní dodavatel, je do požadavku rovnou zapsán.

3)Požadované množství – vypočítaný údaj, který zde lze ještě změnit.

4)Množství potřebné pro aktuální zakázku

5)Množství v nedokončených výrobních příkazech

6)Množství na skladě

7)Vydané množství na VP (Ručně)

8)Objednané množství

9)Požadavek

Stisknutím tlačítka objednat se vyvolá okno, kde se určí, pro které dodavatele má být objednávka vygenerována a následně se vytvoří patřičné objednávky (Agenda Obchod a Marketing -> Objednávky).

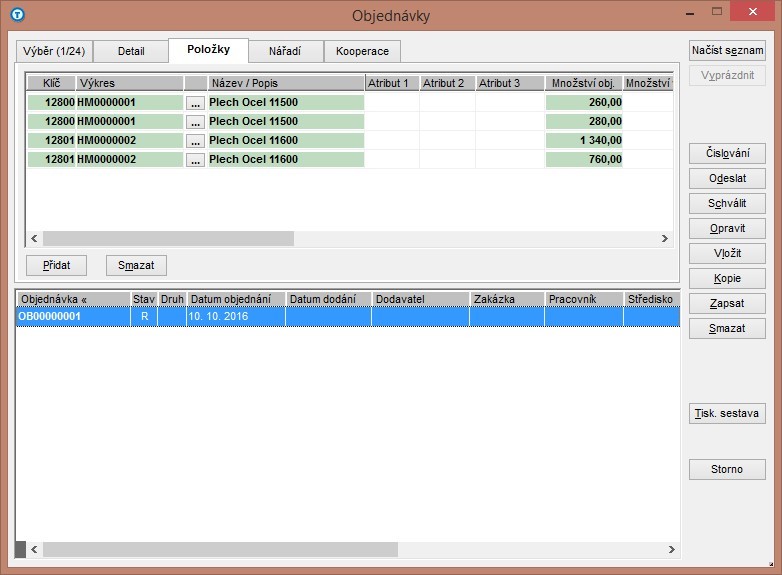

Obr. 1.3.4 – Objednávka

Do objednávky jsou přeneseny všechny položky v požadovaném množství. Pro jejich přijetí na sklad je potřeba potvrdit odeslání dané objednávky pomocí tlačítka Odeslat v pravé části formuláře. Tím se změní stav objednávky a je možné z ní vytvořit příjemku. Část návodu, která popisuje práci se sklady, bude popsána níže v tomto dokumentu – předpokládá se použití skladů jiného ekonomického systému, ve kterém se zároveň řeší účetnictví.

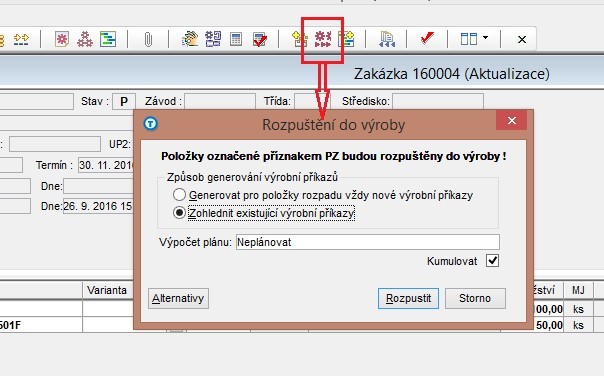

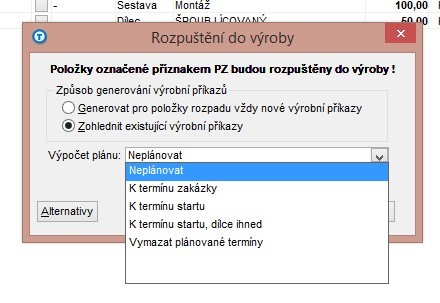

1.4 Rozpad zakázky do výroby

Obr. 1.4.1 – Rozpad do výroby

Pomocí tlačítka v liště, dostupné ze zadání zakázky, je možné provést rozpad do výroby a generování výrobních příkazů. Zde je možné se rozhodnout, jestli se mají zohlednit příkazy, které již existují. V praxi se může stát, že je nějaký výrobní příkaz na zakázku již zadán předem, ručně. Volba zohlednit existující příkazy pak znovu tyto příkazy negeneruje. Druhá volba vytvoří kompletně všechny výrobní příkazy pro danou zakázku (nebo její právě rozpouštěnou část).

Zakázky lze nově i zaplánovat do neomezených kapacit. V první části návodu se budeme věnovat výrobě bez plánování.

Volba kumulovat určuje, jestli se mají případné stejné vyráběné položky shrnout do jednoho výrobního příkazu, nezávisle na tom, do jaké vyšší položky vstupují. Mám-li zadáno více položek v zadání zakázky, které obsahují někde ve svém rozpadu stejnou komponentu, je vytvořen příkaz, ve kterém jsou tyto komponenty sečteny.

Po stisknutí tlačítka rozpustit jsou generovány výrobní příkazy a to ve vzestupném pořadí do finálu. Nejnižší čísla výrobních příkazů odpovídají nejnižším vyráběným komponentám, nejvyšší naopak finálním celkům v zadání. Každá vyráběná položka rozpadu má svůj vlastní výrobní příkaz, do kterého jsou zkopírovány technologické postupy z TPV. Zde je opět zohledněna volba Ignorovat datum v záhlaví zakázky (viz. bod 1.3).

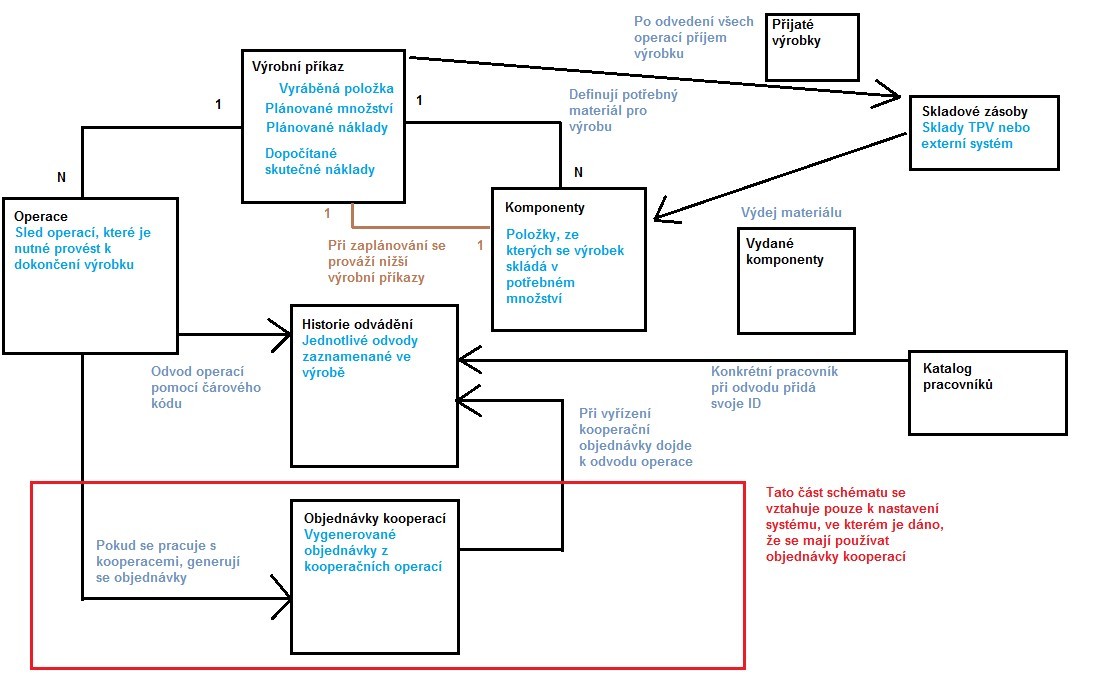

2. Výrobní příkaz, komponenty, operace

2.1 Výrobní příkaz a data TPV

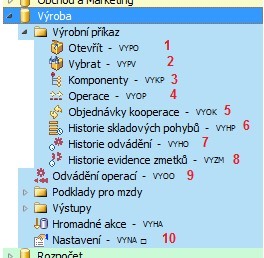

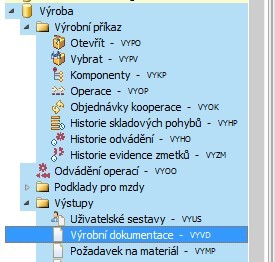

Po rozpuštění zakázky do výroby jsou generovány výrobní příkazy. Ty jsou chápany jako průvodky výrobním procesem, kdy každá vyráběná položka má vygenerována svůj list, kde jsou kromě vstupních komponent zobrazeny všechny operace i s vygenerovanými čárovými kódy pro odvádění práce. Jako vstupní data každého příkazu slouží data definovaná v sekci Technická příprava výroby – tedy rozpisky a technologické postupy. Při použití změnového řízení jsou zohledněna data, platná k termínu rozpuštění do výroby. V menu TPV je pak celá sekce Výroba, popsaná na následujícím obrázku.

Obr. 2.1.1 – Menu výroby

1)Otevřít – Otevře příkaz dle ID

2)Vybrat – Výběrový formulář příkazu

3)Komponenty – Komponenty daného příkazu (odpovídá materiálové rozpisce TPV)

4)Operace – Operace výrobního příkazu (odpovídá technologickému postupu TPV)

5)Objednávky kooperací – z kooperací lze generovat objednávky, pokud je systém nastaven na práci s objednávkami kooperací, odvádění kooperací se provádí přes tuto agendu

6)Historie skladových pohybů – pokud se používají sklady TPV, výrobní modul generuje skladové pohyby

7)Historie odvádění – přehled odvádění z výroby

8)Historie evidence zmetků – v systému je možné evidovat NOK díly, zde se zobrazují záznamy z této evidence

9)Spustí samostatnou aplikaci pro terminálové odvádění operací ve výrobě 10) Nastavení výrobního modulu

10)

Obr. 2.1.2 – Schéma výrobního modulu

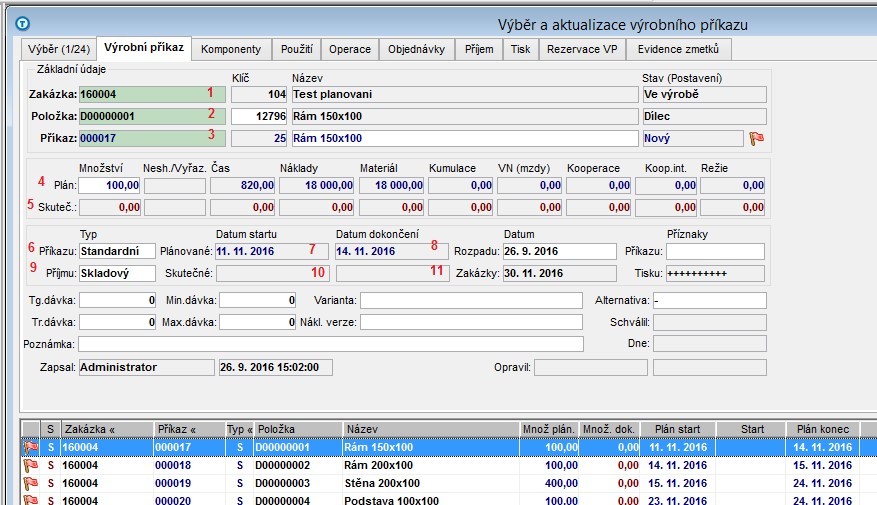

Po rozpuštění zakázky jsou tedy vygenerovány výrobní příkazy. V hlavičce příkazu jsou uvedeny údaje, podle kterých lze příkaz v systému vyhledat. Některé základní jsou popsány na následujícím obrázku.

Obr. 2.1.3 – Hlavička výrobního příkazu

1)Údaje k zakázce (ID, Klíč, Název, Stav zakázky)

2)Údaje o vyráběné položce (Výkres, Klíč, Název, Postavení)

3)Údaje o výrobním příkazu (ID, Klíč, Název, Stav příkazu)

4)Plánované náklady – vypočítané náklady vzhledem k plánovanému množství. Se změnou množství, komponent příkazu nebo operací jsou tyto náklady přepočítány. Po rozpuštění vycházejí z platných dat TPV.

5)Skutečné náklady – dopočítávají se dle údajů z výroby (skutečně vydaných materiálů a odvedených časů).

6)Typ příkazu – katalog typů příkazu lze měnit v sekci Katalogy

7)Plánované datum startu

8)Plánované datum ukončení

9)Typ přijmu – skladový – jsou provedeny výdeje a příjmy / neskladový – příkaz se skladem vůbec nepracuje

10)Skutečné datum zahájení

11)Skutečné datum dokončení

Po rozpuštění do výroby je příkaz založen ve stavu ‚N‘ – Nový. V tomto stavu není možné odvádět práci ve výrobě. V zásadě je nyní možné udělat jakékoliv odchylky od dokumentace TPV. Každý příkaz obsahuje komponenty a operace, které vychází z konstrukční rozpisky / technologického postupu v datech TPV. Tyto komponenty a operace lze různě měnit. Každý příkaz (Vyráběná položka) se může skládat z 0-N nižších položek (komponent) a může obsahovat 0-N operací postupu. Mezi těmito objekty lze jednoduše přecházet pomocí horní nástrojové lišty (popřípadě pop-up menu pod pravým tlačítkem myši).

1)Položka TPV – rychlý přechod na kartu vyráběné položky

2)Rozpiska TPV – otevře rozpisku vyráběné položky

3)Postup TPV – otevře technologický postup

Tyto tři volby odkazují na objekty technické přípravy výroby a při jejich vyvolání je zablokována licence TPV – základní moduly.

4)Zadání zakázky

5)Struktura VP (Pouze pokud je zakázka zaplánována)

6)Časový rozvrh VP (Grantův diagram – pouze pokud je zakázka zaplánována)

7)Komponenty VP – pro konkrétní příkaz

8)Operace VP – pro konkrétní příkaz

Při změně komponent nebo operací jsou přepočítány plánované náklady konkrétního výrobního příkazu.

Pro zahájení výroby je potřeba, aby byl příkaz převeden do stavu U – Uvolněný a daly se tak na něm odvádět operace. Uvolnění výrobního příkazu se provádí buď jeho tiskem, případně ručně pomocí ikony v nástrojové liště. Kromě uvolnění zde existují ještě další funkce.

Obr. 2.1.5 – Stavy Výrobního příkazu

1)Uvolnění – umožní nad příkazem odvádět operace

2)Pozastavení – zastaví zahájený příkaz, aby na něj nešlo odvádět

3)Zrušení – zruší nový nebo uvolněný výrobní příkaz

4)Zrušit pozastavení – vrátí pozastavený příkaz (2) zpět do výroby

5)Dokončení – dokončí aktuální příkaz (nemusí být odvedeno celé množství)

Pokud je příkaz uvolněný, lze na něm ještě měnit komponenty i operace.

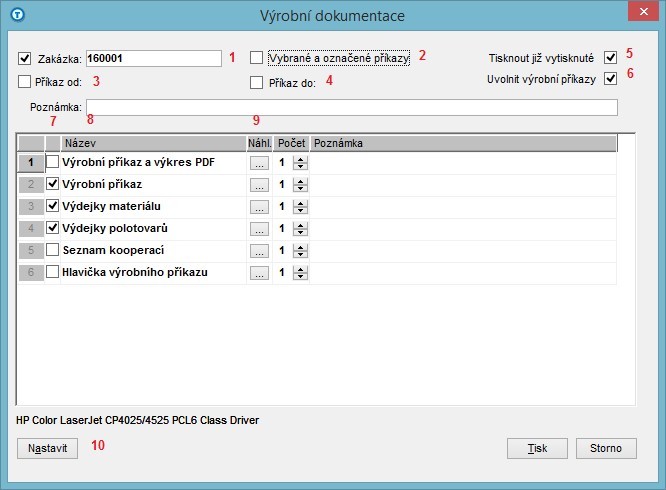

2.2 Tisk výrobní dokumentace

Pro tisk výrobní dokumentace slouží okno s přednastavenými sestavami. Jeho volání se provádí z menu TPV.

Obr. 2.2.1 – Tisk výrobní dokumentace

Po vyvolání tisku je zobrazeno následující okno.

Obr. 2.2.2 – Nastavení tisku výrobní dokumentace

1)Tisk pro celou zakázku – konkrétní zakázka je předem vyplněna podle toho, na kterém výrobním příkaze uživatel ve výběru příkazů stojí

2)Tisk označených příkazů – ve výběru příkazu je možné si označit konkrétní příkazy, které se mají tisknout

3)Tisk lze také nastavit od příkazu, jehož ID začíná zadaným číslem

4)Poslední ID příkazu, který se má tisknout

Tyto volby jsou na sobě závislé. Pokud se zadá tisk označených příkazů, ostatní volby jsou ignorovány.

5)Je potřeba zaškrtnout, pokud již příkazy byly jednou vytištěny. TPV si hlídá počet tisků a tato informace je pak vidět i na vytištěném příkaze.

6)S tiskem se příkazy rovnou uvolní k výrobě

7)Určuje, které sestavy se mají tisknout

8)Název sestavy k tisku

9)Náhled tisku

10)Nastavení tiskárny a tisku obecně

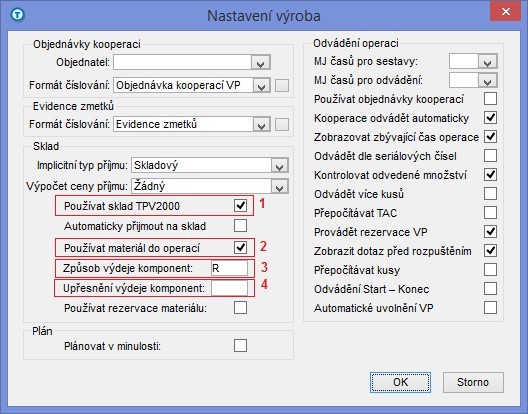

2.3 Výdej materiálu

TPV podle nastavení umožňuje několik způsobů výdeje materiálu. V nastavení výroby (Výroba -> Nastavení) je možné toto určovat. Materiálů se týkají následující volby:

Obr. 2.3.1 – Nastavení výroby vzhledem k výdejům materiálů

1)Volba určuje, zda se používá sklad v TPV (Agenda sklady a nářadí), nebo je systém napojen na externí Sklady v jiném ERP. Pokud se používají sklady v TPV, výroba pracuje se skladovým množstvím a generuje automaticky skladové pohyby.

2)Při zadávání technologického postupu je možné určit, do kterých konkrétních operací komponenty vstupují. Tato volba zajistí, že se odpisy materiálů provádí s odvodem operace, do které vstupují.

3)Komponenty lze vydávat

a.Ručně – systém si nehlídá odvádění materiálů v závislosti na odvodech operací, vše se dělá ručně

b.Automaticky – systém si výdeje hlídá sám, dle údajů určených v komponentách výrobního příkazu. K tomuto nastavení se váže následující bod (4)

4)Upřesnění automatického výdeje

a.Před odvedením operace – všechny komponenty jsou vyskladněny s prvním odvodem první operace

b.Po odvedení operace – komponenty se vyskladní po odvedení poslední operace

c.Dle odvedeného množství – komponenty se vyskladňují při odvodu operace, do které vstupují a to v přepočítaném množství vůči dokončeným kusům

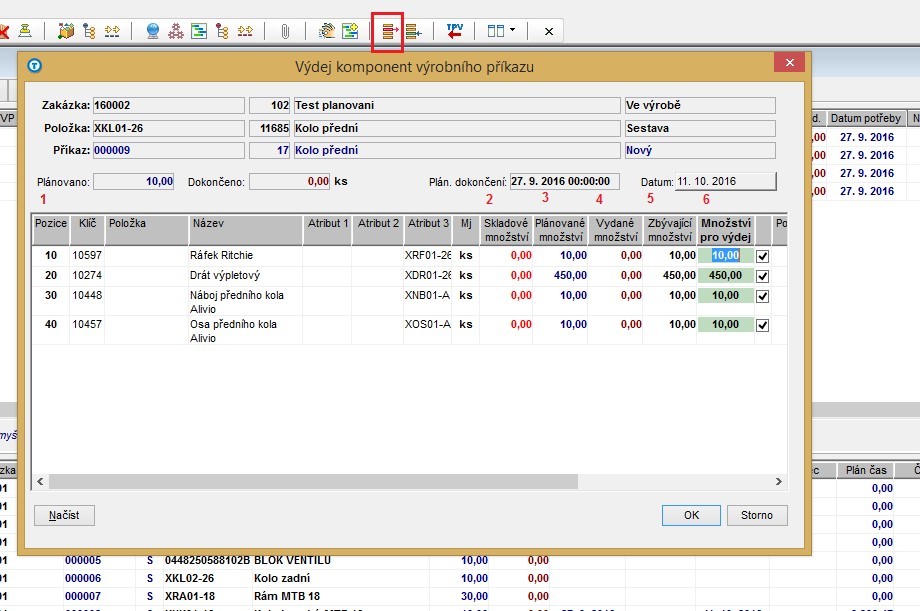

2.3.1 Ruční výdej materiálu

Pro ruční výdej slouží funkce, dostupná z vybraného výrobního příkazu. Její vyvolání otevře následující okno.

Obr. 2.3.1.1 – Ruční výdej komponent pro výrobní příkaz

1)Vstupující položka (komponenta)

2)Množství na skladě

3)Plánované množství pro výrobní příkaz

4)Množství, které již bylo vydáno

5)Množství, které zbývá vydat (podle normy)

6)Množství pro výdej – za určitých okolnost lze vydat i záporné množství (z výroby zpět na sklad). Nesmí se ale používat sklad TPV a případný externí systém se sklady musí umět tento záporný výdej zpracovat, případně musí být upravena komunikace.

Ručně vydávat materiál lze i v případě, že je výroba nastavena na automatický výdej – vydá se tak materiál navíc oproti plánovanému množství.

2.3.2 Automatický výdej materiálu

Je možné kombinovat ruční a automatický výdej. Automatický výdej probíhá dle množství komponenty výrobního příkazu. V momentě, kdy je příkaz generován z rozpadu zakázky je toto množství určeno konstrukční rozpiskou a lze ho ještě před zahájením výroby měnit. Pro změnu komponent slouží okno Komponenty výrobního příkazu (Viz. níže).

Množství, které již bylo vydáno lze zobrazit stejným způsobem, jako je popsán v bodě 2.3.1.

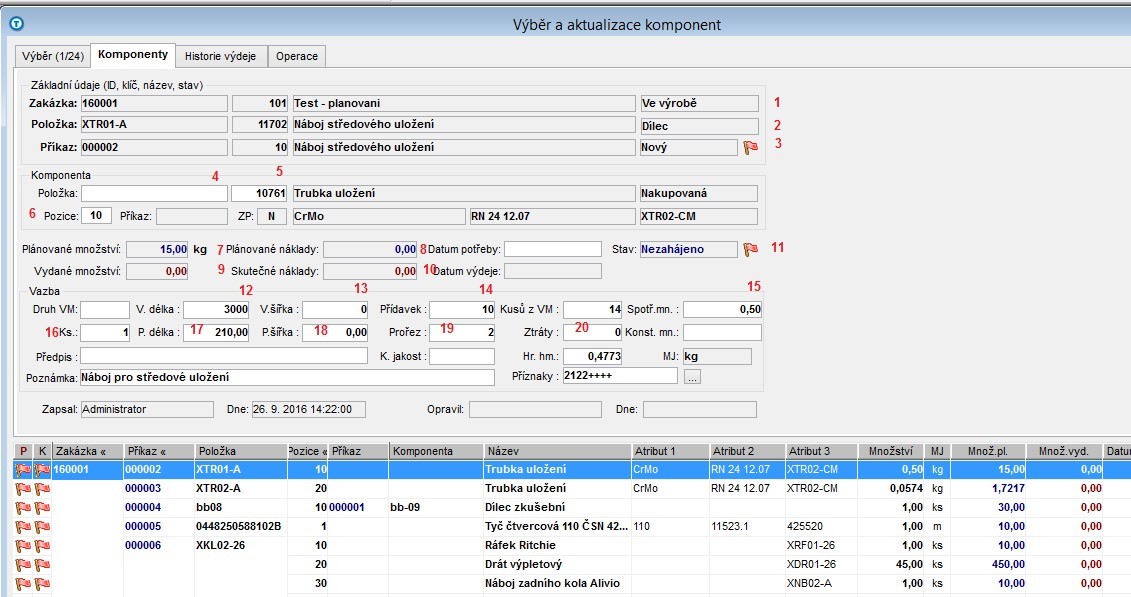

2.4 Komponenty výrobního příkazu

Jedná se o standardní výběrový formulář, kde je možné vyhledávat podle všech údajů o komponentách.

Obr. 2.4.1 – Komponenty výrobního příkazu

1)Údaje o zakázce (ID, Klíč, Název, Stav)

2)Údaje o vyráběné položce (na kterou je vázán výrobní příkaz) – Výkres, Klíč, Název, Postavení

3)Údaje o výrobním příkazu (ID, klíč, Název, Stav)

4)Číslo výkresu komponenty

5)Klíč komponenty

6)Pozice v rozpisce (resp. ve výrobním příkaze)

7)Plánované množství pro výdej

8)Plánované náklady

9)Skutečně vydané množství

10)Náklady za vydané množství

11)Stav komponenty

a.Nezahájeno – Zatím nebylo nic vydáno do výroby

b.Zahájeno – Část již byla do výroby vydána

c.Dokončeno – Vše již bylo vydáno

Následují údaje pro výpočet spotřebního množství

12)Výchozí délka vstupního materiálu

13)Výchozí šířka vstupního materiálu (pokud vstupuje materiál s jednotkou m2) 14) Přídavek na upnutí

15)Spotřební množství – lze zadat přímo, nebo je dopočítáno ze zadaných údajů

16)Počet kusů vstupujících do vyššího celku

17)Délka přířezu

18)Šířka přířezu (pokud vstupuje materiál s jednotkou m2)

19)Prořez

20)Ztráty (zadávají se v %) – při odpisu materiálu a výpočtu plánovaného množství jsou zohledněny

Na tomto formuláři lze údaje komponent měnit, přidávat nové komponenty, případně smazat již existující. Tyto úpravy se provádí standardním způsobem, jakým se pracuje s celým TPV, tedy pomocí funkcí přidat, smazat, …

Komponenty lze měnit pouze u nových nebo uvolněných výrobních příkazů. Změna komponent automaticky přepočítá plánované náklady na matriál na hlavičce výrobního příkazu.

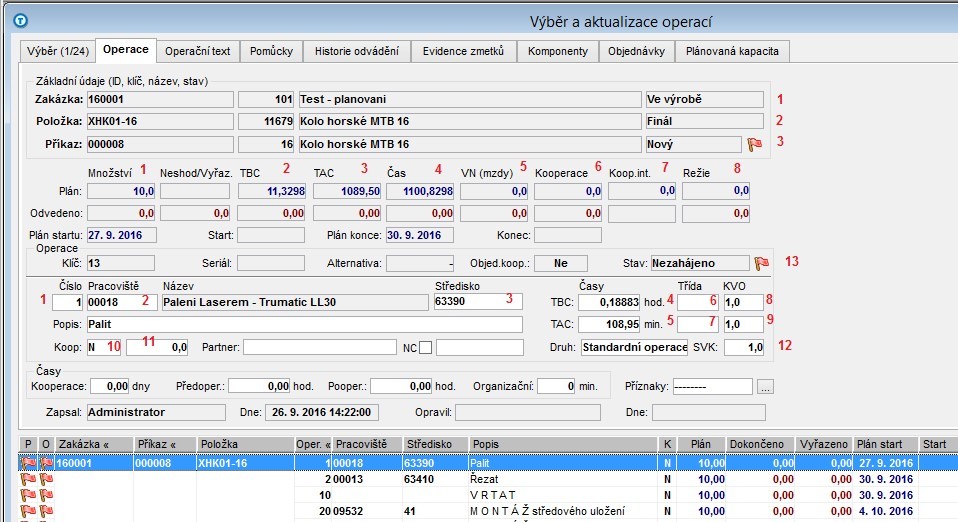

2.5 Operace výrobního příkazu

Pro operace existuje obdobný formulář jako pro komponenty.

Obr. 2.1.5 – Operace výrobního příkazu

V horní části:

1)Údaje o zakázce

2)Údaje o vyráběné položce

3)Údaje o výrobním příkaze

Následují údaje o plánovaných / skutečných nákladech

1)Množství k výrobě

2)Přípravný (seřizovací) čas

3)Strojní čas

4)Celkový čas

5)Náklady na mzdy odvozené dle tarifní třídy

6)Náklady na kooperaci (pokud se jedná o kooperační operaci)

7)Náklady na interní kooperaci

8)Režijní náklady (vychází z hodinového ohodnocení pracoviště)

Ve spodní části jsou pak údaje, které se váží ke konkrétní operaci a lze je měnit

1)Číslo (pořadové) operace

2)Pracoviště

3)Středisko

4)Přípravný čas (na jeden kus)

5)Strojní čas (na jeden kus)

6)Tarifní třída pro přípravný čas

7)Tarifní třída pro strojní čas

8)Koeficient více strojové obsluhy pro přípravu (počet pracovníků)

9)Koeficient více strojové obsluhy pro proces

10)Příznak kooperace (N – Nezadáno, E – Externí, I - Interní)

11)Cena kooperace

12)Počet společně vyráběných kusů na jeden cyklus operace

13)Stav operace z hlediska výroby

a.Nezahájeno – ještě nebylo nic odvedeno

b.Zahájeno – byla odvedena část operace

c.Dokončeno – celé plánované množství bylo odvedeno

Údaje na operaci lze měnit pouze ve stavu nezahájeno.

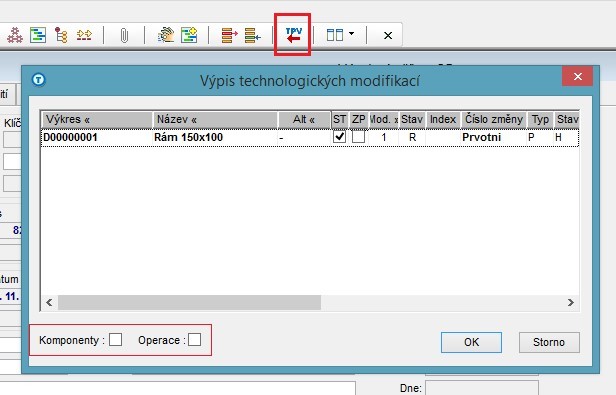

2.6 Načtení nové dokumentace

V průběhu práce s TPV se může stát, že dojde k vygenerování příkazů dle dokumentace s určitou časovou platností, ale tato dokumentace je dále měněna. Do výroby jsou tak přeneseny údaje s jinou časovou platností. Pokud například v době rozpuštění platí modifikace číslo 1, příkaz se založí s odpovídající rozpiskou a postupem. Pokud je v TPV provedena změna, změněná data se do již rozpuštěných zakázek nepropíší. Pro aktualizaci údajů výrobních příkazů má TPV funkci Načíst z TPV, dostupnou přímo z výrobního příkazu.

Obr. 2.6.1 – Načíst z TPV

V okně se vybere patřičná modifikace, kterou si přejeme přenést. Ve spodní části se pak definuje, zda chceme přenést komponenty (rozpisku) nebo operace (postup). Po stisknutí OK je příkaz přegenerován a přepočítán.

3 Odvádění práce, historie odvádění

Operace lze odvádět buď přímo ze spuštěného systému TPV2000Plus, nebo pomocí speciální aplikace pro odvádění operací. Samotné odvádění může pracovat ve dvou režimech:

1)POST odvedení, což znamená, že pracovník odvede operaci po jejím dokončení tak, že zadá počet kusů a celkový čas, který na dané operaci strávil.

2)START-STOP odvádění, což znamená, že pracovník se zahájením operace zahájí také odvádění u terminálu a po dokončení zadá počet kusů a potvrdí. Tento systém pak přesně spočítá čas, který na operaci strávil. V případě START-STOP ale nelze odvádět přímo v systému TPV2000Plus.

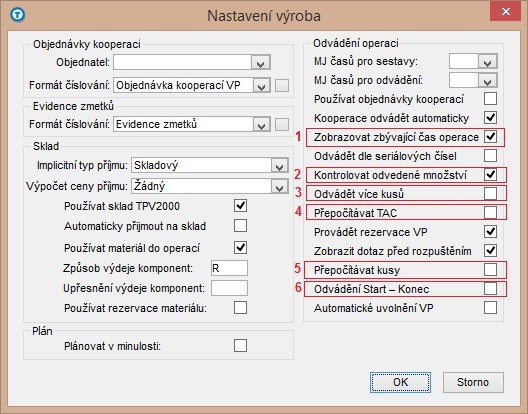

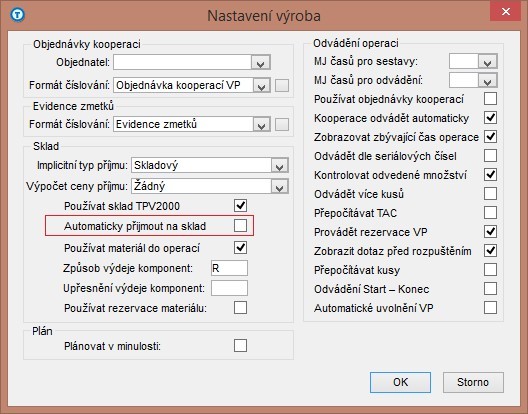

3.1 Nastavení výroby pro odvádění operací

Obr 3.1.1 – Nastavení výroby k odvádění práce

1)Při načtení operace v aplikaci pro odvádění zobrazí zbývající čas (normohodiny) pro nedokončené množství kusů

2)Zapne kontrolu množství odváděných kusů vzhledem k předešlé operaci (na následující operaci nelze odvést více kusů)

3)Zapne možnost odvést na první operaci více kusů, než bylo plánováno

4)Po zadání počtu odvedených kusů automaticky vypočítá čas podle normy

5)Po zadání času automaticky přepočítá kusy dle normy

6)Zapíná / vypíná START-STOP systém

3.2 Odvod operace přímo v TPV2000Plus

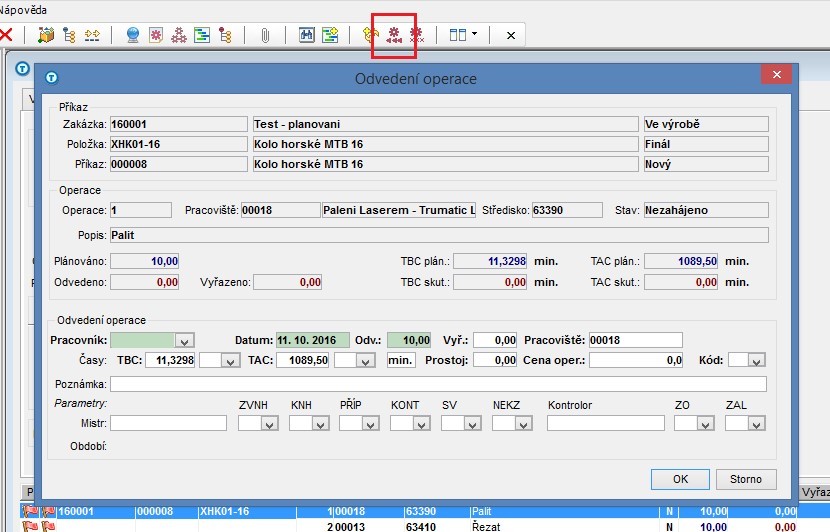

Obr. 3.2.1 – Odvádění operací v systému TPV2000Plus

Pokud stojíme ve výběru operací na konkrétním záznamu, je v horní nástrojové liště dostupná funkce Odvést operaci. Ta vyvolá a předem vyplní okno pro odvod operace. Zde je kromě zakázky a příkazu vidět plánované a již dokončené množství. Stačí zadat pouze pracovníka, datum odvodu a počet odvedených kusů. Odvádění prostojů a vyřazených kusů bude zmíněno níže v terminálovém odvádění.

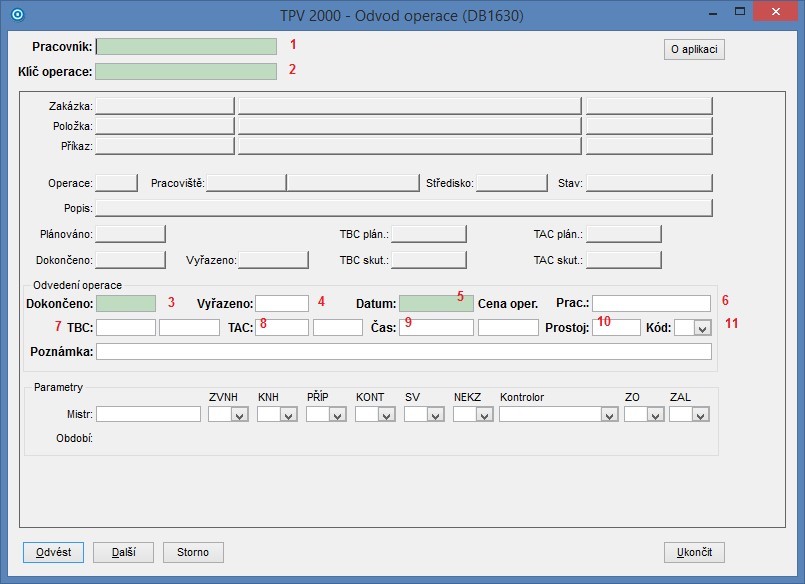

3.3 Odvod operace přes terminálovou aplikaci

Součástí TPV je i aplikace přímo určená k odvodům práce. Tato aplikace je spuštěná na terminálu ve výrobě a nebere si licence TPV2000Plus. Formulář je postaven tak, aby bylo možné údaje o operaci a pracovníkovi načítat čtečkou čárových kódů. Na výrobních příkazech má pak každá jednotlivá operace svůj specifický čárový kód.

Obr. 3.3.1 – Aplikace pro terminálové odvádění

1)ID pracovníka z katalogu pracovníků (načítá se z čárového kódu)

2)Vygenerovaný klíč operace, který je v podobě čárového kódu vytištěn na výrobní příkaz

3)Dokončené množství

4)Vyřazené množství (zmetky)

5)Datum odvodu

6)Pracoviště

7)Přípravný čas

8)Strojní čas

9)Čas kooperace (interní a externí)

10)Čas prostoje

11)Kód prostoje (z číselníku prostojů)

Po načtení ID pracovníka se vyplní jeho jméno a po načtení operace všechny údaje, které se k dané operaci vážou. Klíč operace je zakódován na výrobním příkaze.

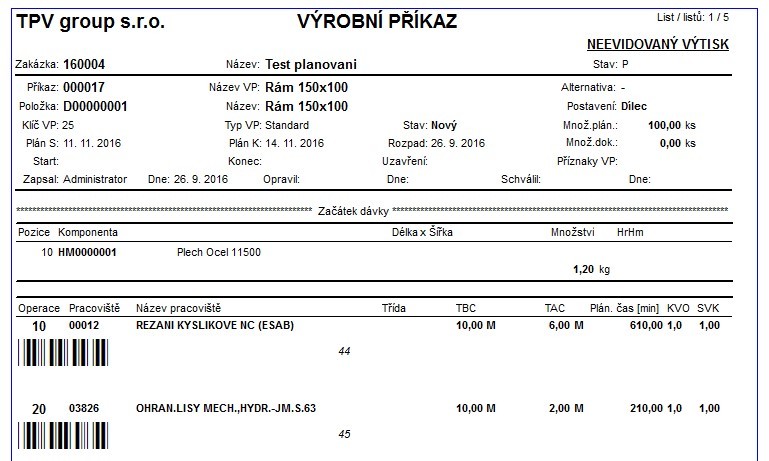

Obr. 3.3.2 – Výrobní příkaz

Po odvedení první operace se změní její stav a stav výrobního příkazu a dojde k přepočtu skutečných nákladů u těchto objektů. Pokud je odvedeno dokončené množství a vyřazené množství, které odpovídá, nebo je vyšší než plán, je operace přepnuta do stavu hotovo. Pokud je odvedena pouze část plánovaného množství, je operace přepnuta do stavu zahájeno.

Pokud existuje následující operace, je na ni možné odvést stejné množství, jako je odvedeno na této operaci (pouze pokud se vypne nastavení kontroly množství, je možné na následující operaci odvést více kusů – v takovém případě se nehlídá posloupnost výroby).

Výrobní příkaz pak během odvádění mění svoje stavy. Pokud existuje zahájená, nebo dokončená operace a zároveň existuje nějaká další, která ještě nebyla dokončena, výrobní příkaz je ve stavu zahájený. V podstatě to znamená, že je výroba již zahájena (byl proveden nějaký odvod), ale není dokončena (na poslední operace nebylo dokončeno celé plánované množství).

Pokud byla například dokončena pouze část operace, ale dále už se vyrábět nebude, lze pomocí tlačítka v nástrojové liště operací operaci zrušit – ta se pak chová jako ukončená.

![]()

Obr. 3.3.3 – Zrušení operace

Pokud jsou ukončené všechny operace, výrobní příkaz přechází do stavu odvedený. V tu chvíli z něj lze provést příjem na sklad.

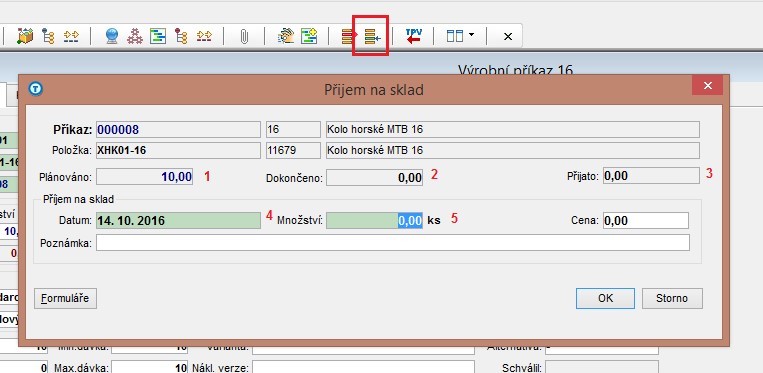

3.4 Příjem na sklad

Z výrobních příkazů ve stavu odvedeno (jsou dokončené všechny operace) lze provést příjem vyráběné položky na sklad. Tento příjem je možné provádět ručně, nebo automaticky, což záleží na nastavení výrobního modulu.

Obr. 3.4.1 – Nastavení přijmu na sklad

Pokud je nastaven automatický příjem, je s odvedením poslední operace zapsán skladový pohyb. Pro ruční příjem slouží funkce na nástrojové liště výrobního příkazu, která vyvolá dialogové okno pro zadání počtu přijímaných kusů.

Obr. 3.4.2 – Ruční příjem na sklad

1)Plánované množství

2)Dokončené množství

3)Kolik již bylo přijato na sklad

4)Datum transakce

5)Zadání přijímaného množství

Pokud je přijato všechno plánované množství, výrobní příkaz přechází do stavu dokončený.

4 Kooperace

V systému lze s kooperacemi pracovat dvěma způsoby.

1)Kooperace se odvádí stejně, jako standardní operace, načtením přes čárový kód a odvodem.

2)Generuje se objednávka kooperace, která se při přijetí vyplní a schválí. Lze spojit více operací do jedné objednávky.

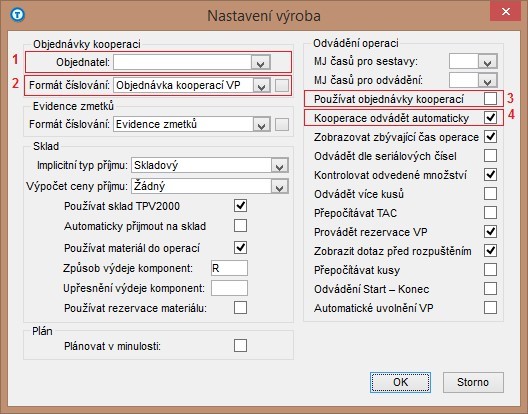

4.1 Nastavení práce s kooperacemi

Nastavení kooperací závisí na nastavení výrobního modulu.

1)Objednatel z katalogu partnerů – hlavička objednatele se zobrazuje v příslušné kolonce kooperační objednávky

2)Nastavení automatického číslování kooperačních objednávek

3)Určuje, zda se má pracovat s kooperačními objednávkami, nebo zda se kooperace odvádějí stejně jako standardní operace

4)Pokud nejsou používány objednávky kooperací, lze kooperaci odvádět automaticky s následující operací výrobního příkazu

Následující část manuálu popisuje funkce objednávek kooperací, pokud mají být používány.

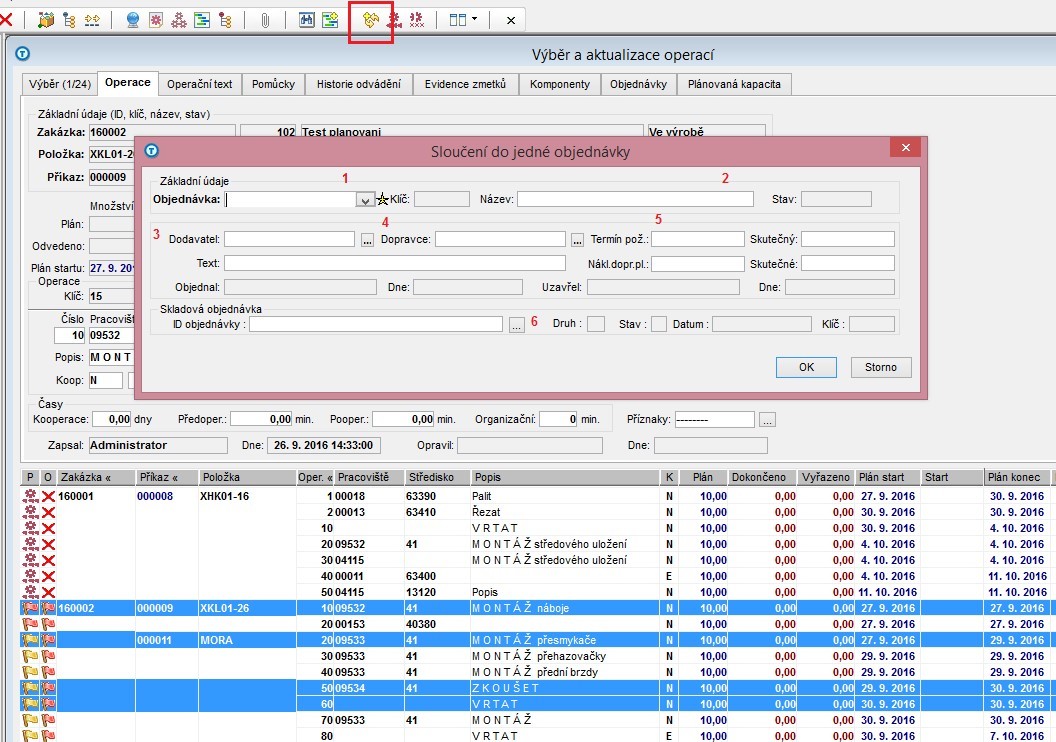

4.2 Generování kooperační objednávky

Ke generování objednávek slouží funkce v nástrojové liště operací, která vyvolá dialogové okno pro zadání údajů objednávky. Ve výběru operací můžeme označit více záznamů, kterých se daná objednávka týká.

Obr. 4.2.1 – Generování objednávky kooperace

1)ID objednávky – nevyplňuje se, pokud je zadáno automatické číslování

2)Název objednávky – povinný údaj

3)Dodavatel z katalogu partnerů

4)Dopravce z katalogu partnerů

5)Plánovaný termín dodání

6)Kooperační objednávku lze spojit se skladovou objednávkou, která již v systému existuje

Po vygenerování objednávky je založen záznam do objednávek kooperací. Na formulář objednávek se lze dostat z menu výroby. Objednávka kooperace je po vygenerování automaticky otevřena.

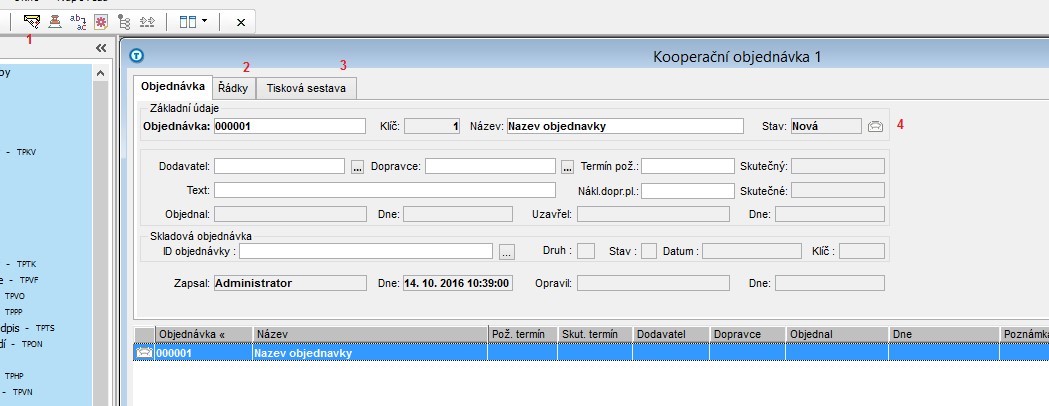

4.3 Odeslání objednávky a přijetí výrobků

Obr. 4.3.1 – Objednávka kooperace

1)Funkce pro odeslání objednávky

2)Řádky objednávky (položky)

3)Tisková sestava objednávky

4)Stav objednávky

Objednávka je založena ve stavu nová. Na formuláři objednávek lze změnit vygenerované údaje, dokud není objednávka odeslána. Kromě údajů v hlavičce objednávky lze také měnit plánované náklady v řádcích objednávky.

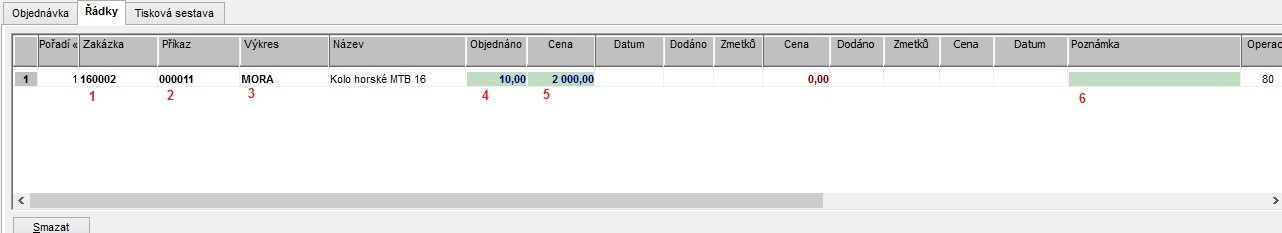

Obr. 4.3.2 – Položky kooperační objednávky

1)Zakázka

2)Výrobní příkaz

3)Položka

4)Objednané množství (plán)

5)Plánované náklady

6)Poznámka k řádku (zobrazuje se v tiskové sestavě)

U neodeslané objednávky lze měnit plánované údaje. Po odeslání (k tomu slouží ikona v nástrojové liště – viz. obrázek 4.3.1) se tyto údaje zamknou a odemknou se sloupce pro zadání skutečných hodnot.

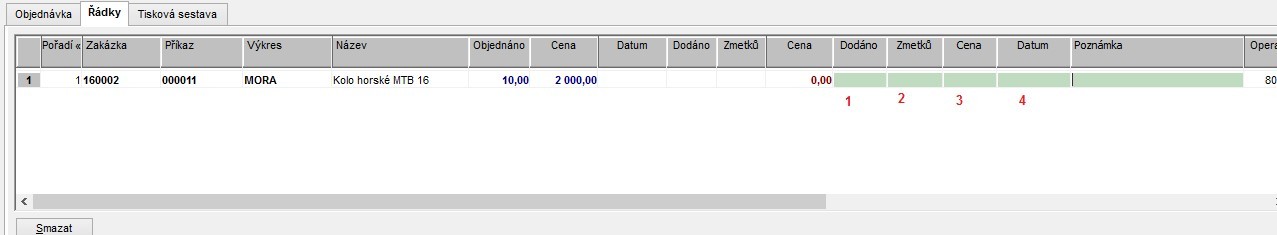

Obr. 4.3.3 – Položky odeslané kooperační objednávky

1)Počet skutečně dodaných kusů

2)Počet dodaných NOK kusů

3)Skutečné náklady

4)Skutečný termín dodání

Po vyplnění údajů je možné přikročit ke schválení objednávky. Její schválení se opět provádí z nástrojové lišty a schválením se odvedou všechny příslušné operace, pro které byla objednávka generována.

![]()

Obr. 4.3.4 – Schválení kooperační objednávky

5 Příznaky položek pro výrobu

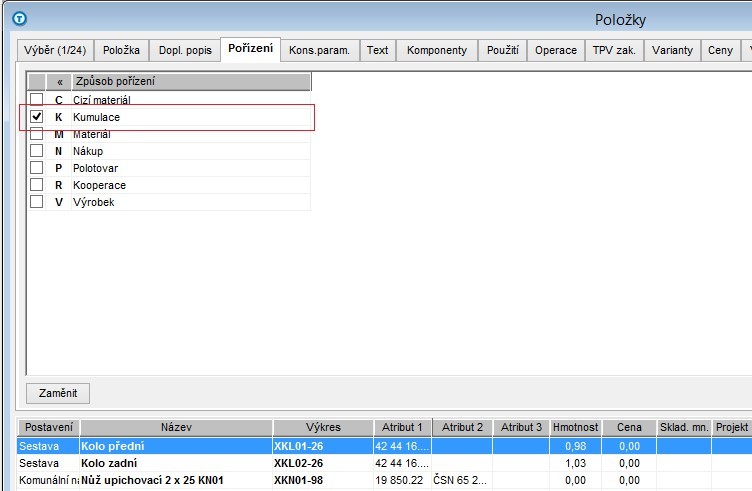

5.1 Kumulativní výroba

Obecně může nastat situace, kdy se určité polotovary vyrábí ve výrobních dávkách nezávisle na zakázkách. V TPV lze tuto situaci řešit nastavením způsobu pořízení položky na kumulace. Na takovouto položku pak při rozpuštění zakázky není generován výrobní příkaz, ale je požadována přímo ze skladu, jako standardní materiálová položka. Pokud tedy máme následující kusovník, kde v závorce je uveden způsob pořízení:

1. FINÁL (Výrobek)

a.Sestava 1 (Výrobek)

i.Dělený polotovar 1 (Výrobek)

1.Hutní materiál 1 (Nakupovaná položka) ii. Další položky kusovníku …

b.Sestava 2 (Výrobek)

i.Dělený polotovar 2 (Kumulace)

1.Hutní materiál 2 (Nakupovaná položka) ii. Další položky kusovníku …

c.…

Do výroby budou generovány výrobní příkazy pro Dělený polotovar 1, Sestavu 1, Sestavu 2 a FINÁL. Na dělený polotovar 2 nebude příkaz generován, protože je vyráběn s pořízením kumulace. Naopak v materiálovém požadavku se pak objeví pouze Hutní materiál 1 a v požadavku na polotovary Dělený polotovar 2. Výstupy materiálových požadavků, požadavků na polotovary atd. jsou popsány níže v tomto dokumentu. Nastavení kumulace se provádí v modulu technické přípravy výroby na kartě položky.

Obr. 5.1.1 – Nastavení kumulované položky

Pro výrobu kumulovaných položek je potřeba založit samostatnou zakázku.

5.2 Položky typu fantom

U položky se dá nastavit příznak, že se jedná o takzvaný fantom. Důsledek je takový, že při rozpuštění do výroby není na tuto položku generován výrobní příkaz, ale její komponenty a operace jsou předány vyššímu celku, do kterého položka vstupuje. Praktické využití je například v případě, že existuje skupina polotovarů, na které je prováděna hromadně sejná operace (např. lakování, barvení, …) a tyto polotovary pak všechny vstupují do jedné vyšší sestavy, ale každý polotovar se skládá z jiných komponent. Vezměme například v úvahu následující kusovník:

1. S1 – Sestava (s operací montáž)

a.P1 - polotovar (s operací lakování)

i.M1 materiál

b.P2 – polotovar (s operací lakování)

i.M2 materiál

Po rozpuštění tohoto kusovníku do výroby se pak budou generovat tři výrobní příkazy a tři operace. Dvě operace z toho jsou sice prováděny naráz, ale je potřeba je odvádět postupně – ztrácí se tak čas odváděním (v tomto případě jsou zde pouze dva polotovary, ale v reálu jich může být více a postupně odvádět operace jednu po druhé může být časově náročné). Pokud by kusovník byl definován následovně:

1. S1 – Sestava (s operacemi lakování a montáž – kde čas lakování je součtem časů lakování polotovarů)

a. P1 – polotovar (bez operací) FANTOM

i. M1 materiál

b. P2 – polotovar (bez operací) FANTOM

i. M2 materiál

Po rozpuštění do výroby je vytvořen pouze jeden výrobní příkaz na sestavu S1, jejíž komponenty jsou materiály M1 a M2. Polotovary jsou vynechány. Operace lakování je v TPV uvedena u sestavy a její čas by měl vycházet z časů jednotlivých lakovaných dílů. Takto je ale potřeba postup sestavy ručně definovat – systém nesčítá časy nižších operací!!

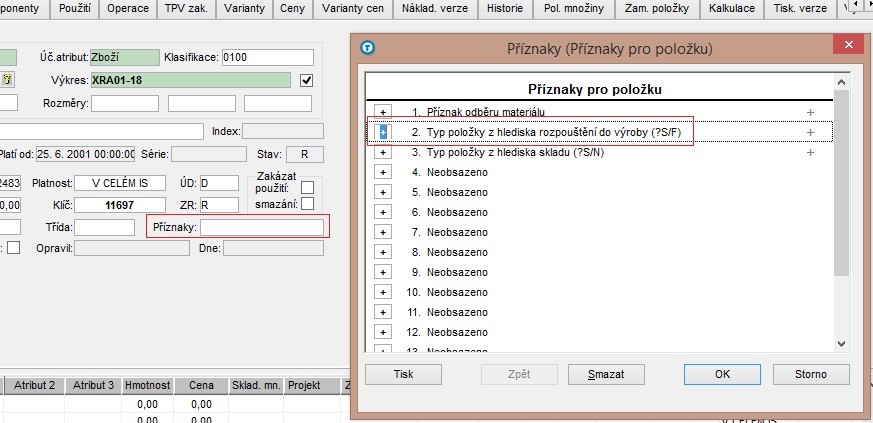

Nastavení fantomu se provádí na kartě položky v modulu TPV – v poli příznaky.

Obr. 5.2.1 – Nastavení fantomové položky

6 Plánování výroby

Od verze 16.30 bylo do modulu výroby implementováno plánování v neomezených kapacitách. To umožňuje rozpouštět zakázky k určitým termínům a plánovat výrobní příkazy. Při rozpouštění zakázky je možné určit způsob, jakým lze zaplánovat.

6.1 Plánování celé zakázky

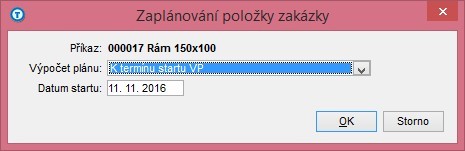

Obr. 6.1.1 – Plánování zakázky při rozpouštění

1)Neplánovat – standardní rozpuštění

2)K termínu zakázky – pokud je v zakázce vyplněn termín, zaplánuje se tak, aby byl poslední výrobní příkaz dokončen k termínu zakázky

3)K termínu startu – zadá se datum, kdy má být zahájen první výrobní příkaz

4)K termínu startu, dílce ihned – zaplánuje k zadanému termínu startu s tím, že dílce, které je možné začít hned vyrábět, se také zahájí k tomuto datu

5)Vymazat plánované termíny – smaže veškeré plány této zakázky

Pokud je zakázka již rozpuštěna a zaplánována, je možné pomocí funkce zaplánovat v liště tento plán změnit.

![]()

Obr. 6.1.2 – Přeplánování zakázky

Tato funkce otevře stejné dialogové okno, kde je možné plán změnit.

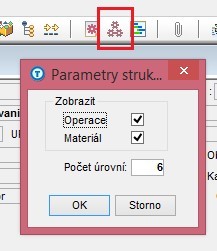

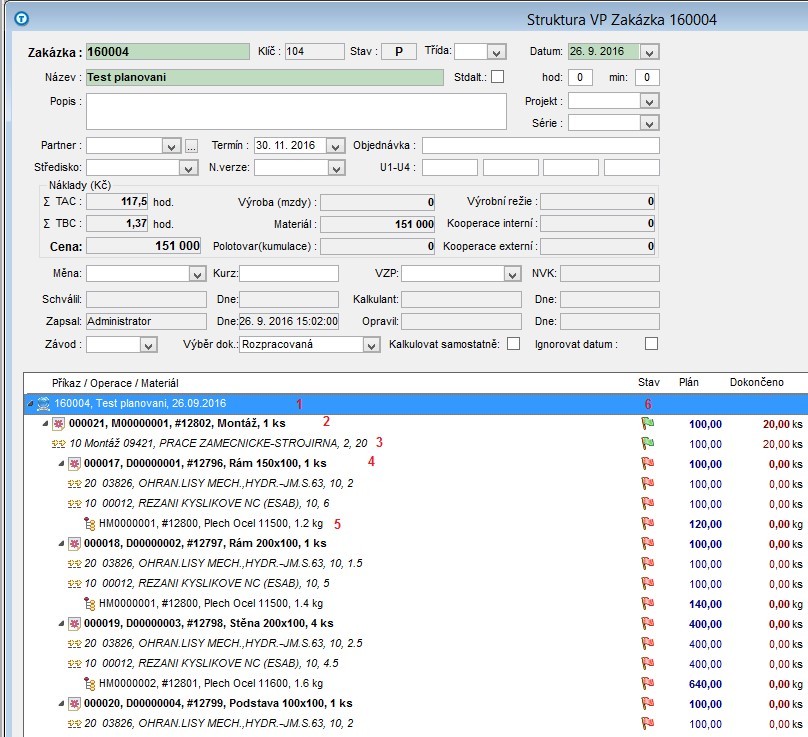

6.2 Struktura výrobních příkazů

Při zaplánování se mezi výrobními příkazy vygenerují vzájemné vazby. Do vyšší položky (vyššího výrobního příkazu) pak vstupují nižší vyráběné komponenty. Tuto strukturu je možné si zobrazit funkcí z nástrojové lišty, která je přístupná buď přímo ze zadání zakázky, nebo z konkrétního výrobního příkazu.

Obr. 6.2.1 – Zadání pro zobrazení struktury VP

Před zobrazením struktury je možné si zvolit, zda chceme ve struktuře vidět pouze příkazy, případně operace a materiál který do těchto operací vstupuje. Také si můžeme zadat počet úrovní, což vyjadřuje, kolik úrovní rozpadu uvidíme. Plně zobrazená struktura je vidět na následujícím obrázku.

Obr. 6.2.2 – Struktura výrobních příkazů pro zakázku

1)Vrcholová zakázka (zobrazena pouze pokud vyvoláme strukturu ze zadání zakázky, jinak by jako vrchol byl vybraný výrobní příkaz)

2)Výrobní příkaz

3)Operace výrobního příkazu

4)Nižší výrobní příkaz komponenty D00000001, která vstupuje dále do příkazu M00000001

5)Materiál vstupující do operace – pokud je v TPV definováno, který materiál do které operace vstupuje, je zde také pod příslušnou operací zobrazen. Pokud tato definice není známá, materiál vstupuje automaticky do první operace.

6)Stav Výrobního příkazu / Operace / Komponenty

Okno s detailem jednotlivého řádku se mění v závislosti na tom, jaký typ objektu je označen. Pokud je označen řádek s výrobním příkazem, vidíme detail tohoto příkazu, pokud je označena operace, vidíme detail operace atd. Okna struktury jsou určena pouze k prohlížení, nelze odsud záznamy přímo editovat. Pro potřeby editace se přímo ze struktury, pomocí nástrojové lišty dá přejít na konkrétní objekt.

Obr. 6.2.3 – Nástroje pro přepínání mezi objekty

1)Zadání zakázky

2)Výrobní příkaz

3)Grafické zobrazení plánu

4)Komponenty výrobního příkazu 5) Operace výrobního příkazu

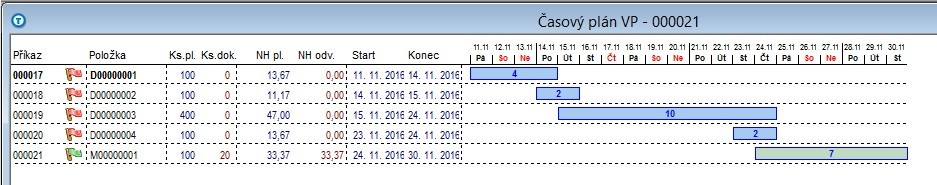

6.3 Grafický plán

Kromě struktury příkazů je možné si pro zaplánovanou zakázku zobrazit také grafický přehled jednotlivých příkazů. Opět lze tuto volbu volat jak ze zadání zakázky, tak přímo z konkrétního výrobního příkazu.

Obr. 6.3.1 – Graf výrobních příkazů

Obr. 6.3.2 – Graf výrobních příkazů II

Z tohoto grafu je možné označit si konkrétní řádek s příkazem a přecházet mezi objekty výroby pomocí nástrojové lišty. Zahájené příkazy jsou barevně rozlišené od nezahájených.

6.4 Zaplánování nižšího celku

Kromě celé zakázky lze také plánovat konkrétní příkaz. Funkce pro zaplánování je dostupná z výrobního příkazu, popřípadě z operace výrobního příkazu.

![]()

Obr. 6.4.1 – Funkce pro zaplánování

Obr. 6.4.2 – Zaplánování výrobního příkazu

Stejné možnosti jako při plánování zakázky máme i pro konkrétní výrobní příkaz. Systém si hlídá pouze to, aby nebylo datum ukončení tohoto příkazu vyšší, než datum zahájení následujícího příkazu. Je proto lepší, plánovat příkazy směrem od vrcholu. Po stisknutí tlačítka OK se objeví dotaz, zda si přejeme zaplánovat pouze tento příkaz, nebo zároveň pohnout i s nižšími.

Pokud zadáme volbu, aby se přeplánovali i nižší VP, jsou tyto pak posunuty k nejpozdějšímu možnému termínu startu tak, aby byly včas dokončeny.

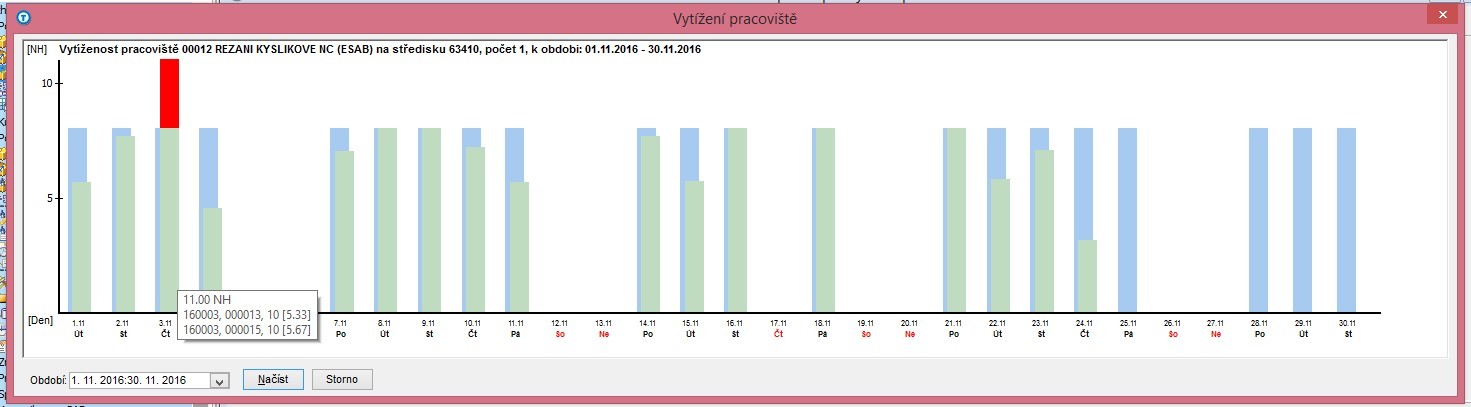

6.5 Kapacity pracovišť

Z výběru operací je možné se dostat na graf využití kapacity pracovišť pro konkrétní pracoviště dané operace. Graf se otevře dvojklikem do času operace.

Obr. 6.5.1 – Graf využití kapacity pracoviště

V dolní části si lze nastavit období, pro které chceme kapacity na pracovišti sledovat. Po najetí na sloupec konkrétního dne se zobrazí popisek, v němž je uveden počet plánovaných normohodin a jednotlivé výrobní příkazy, které jsou na tento den plánovány.

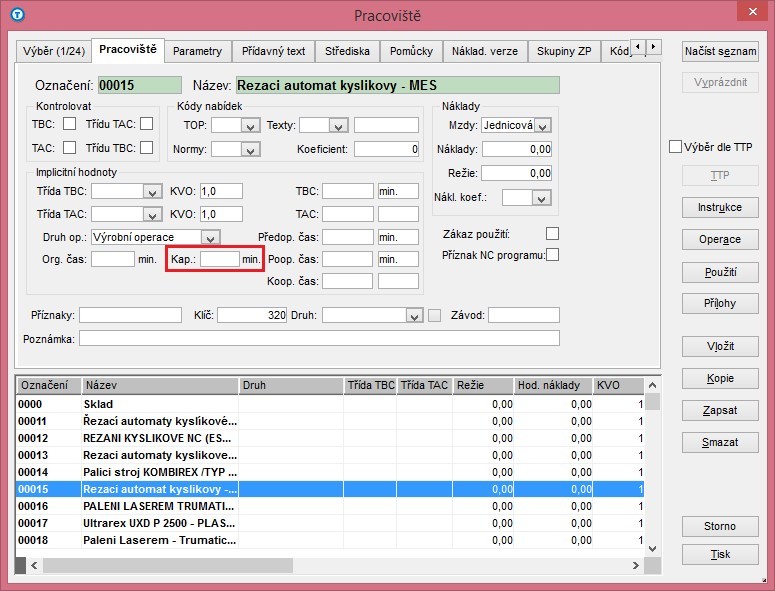

Zadání kapacity se provádí v katalogu pracovišť. Hodnota se zadává jako počet minut na den.

Obr. 6.5.2 – Zadání kapacity pracoviště

Další odkazy:

Copyright © BB consult engineering s.r.o. 1998-2025.

All Rights Reserved.